Brindamos soluciones personalizadas a todos nuestros clientes y ofrecemos consejos técnicos completos que su empresa puede aprovechar.

En el mundo del procesamiento de polímeros, lograr resultados óptimos depende de algo más que equipos de última generación. La relación entre los tornillos, los cilindros y los polímeros específicos que se utilizan juega un papel fundamental en la determinación de la calidad del producto final. Barrilize en una fábrica confiable de tornillos y barriles.

1. Comprender el comportamiento de los polímeros: antes de profundizar en el proceso de personalización, es esencial comprender cómo se comportan los distintos polímeros durante la extrusión. Los polímeros varían en viscosidad, temperatura de fusión, sensibilidad al corte y más. Comprender estas propiedades es la base sobre la que se construye una personalización exitosa. Para navegar por el laberinto de la personalización, es primordial decodificar las idiosincrasias de los polímeros. Los perfiles de viscosidad, los comportamientos reológicos y las sensibilidades térmicas exigen un análisis meticuloso. Este mapa de conocimiento se convierte en la estrella guía para alinear las configuraciones de tornillo y barril.

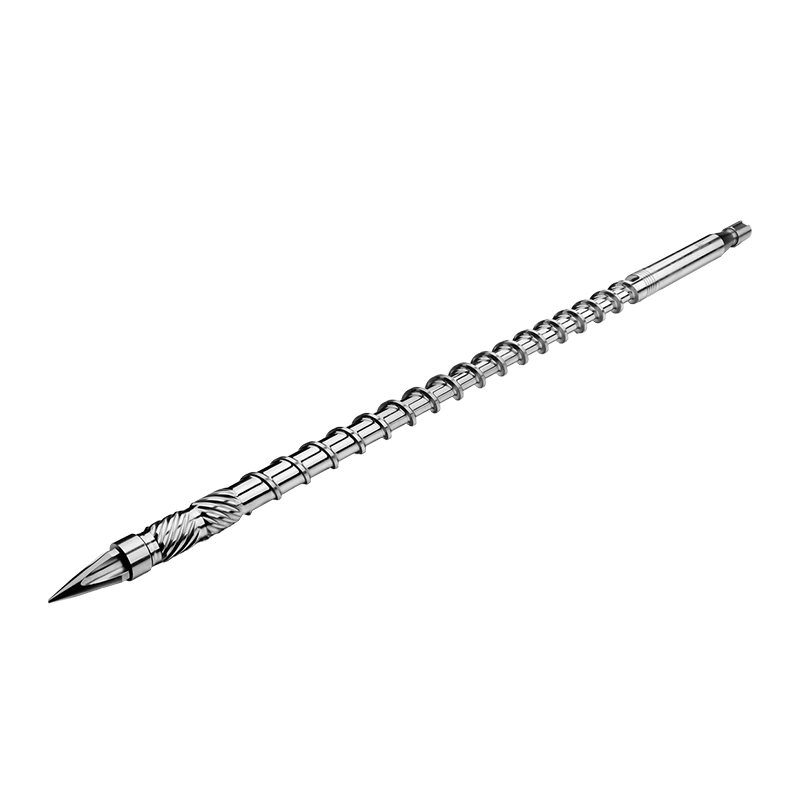

2. Adaptación de la geometría del tornillo: el corazón del proceso de extrusión radica en el diseño del tornillo. Diferentes polímeros requieren geometrías de tornillo específicas para optimizar su flujo y distribución de fusión. Por ejemplo, los polímeros sensibles al cizallamiento exigen velocidades de cizallamiento más bajas, lo que se puede lograr alterando la profundidad y el paso del canal del tornillo. El tornillo, un microcosmos de maravilla mecánica, es el eje. Como los polímeros varían en complejidad reológica, la geometría del tornillo se metamorfosea. La personalización de vuelos, profundidades terrestres y ángulos de hélice orquesta la sinfonía del tiempo de residencia, las velocidades de corte y la distribución de polímeros. Los polímeros sensibles al cizallamiento, por ejemplo, pueden necesitar elementos de mezcla helicoidales para garantizar una composición suave.

3. Consideraciones sobre el barril: los barriles proporcionan el entorno en el que se funden y mezclan los polímeros. Deben adaptarse a las propiedades térmicas del polímero en cuestión. Algunos polímeros requieren un control de temperatura preciso para evitar la degradación, mientras que otros necesitan revestimientos de cilindros especializados para resistir la abrasión causada por sus composiciones únicas. Los barriles no son espectadores pasivos sino la batuta del director en la orquesta. Los comportamientos térmicos de los polímeros requieren diseños de cilindros que mitiguen las variaciones térmicas. Para los polímeros propensos a la degradación, las zonas de temperatura intrincadamente controladas junto con tecnologías de aislamiento avanzadas evitan la fragmentación molecular no deseada.

4. Mejoras en la transferencia de calor: la conductividad térmica es un factor crucial cuando se procesan polímeros. Los barriles personalizados pueden incorporar varios mecanismos de transferencia de calor, como sistemas internos de refrigeración o calefacción, lo que garantiza que el polímero mantenga el perfil de temperatura deseado durante todo el proceso de extrusión. Las camisas de barril personalizadas, que incorporan canales de microfluidos, brindan una distribución de calor precisa para polímeros con requisitos estrictos de temperatura de fusión.

5. Manejo de polímeros de alto relleno: los polímeros con alto contenido de relleno presentan sus desafíos. La personalización de tornillos con canales más profundos y relaciones de compresión reducidas ayuda a mitigar problemas potenciales como la dispersión desigual de los rellenos o el corte excesivo, manteniendo la consistencia del producto. El desafío de los polímeros de alto relleno es similar a armonizar una cacofonía. Los tornillos personalizados, diseñados con un profundo conocimiento de la distribución del relleno y la dinámica del flujo, dominan esta complejidad. Los elementos de mezcla mejorados combaten la dispersión desigual del relleno, mejorando la consistencia del material.

6. Abordar los polímeros de alta viscosidad: los polímeros de alta viscosidad pueden ser difíciles de procesar debido a su resistencia al flujo. Los diseños de tornillos personalizados con elementos de transporte mejorados y secciones de barrera especializadas ayudan a transportar y fundir estos polímeros sin problemas, lo que garantiza uniformidad y una extrusión eficiente. Los polímeros de alta viscosidad emergen como aguas traicioneras para navegar. Las geometrías de tornillo diseñadas con elementos de mezcla alargados desenredan los enredos moleculares, asegurando un flujo continuo. Las placas rompedoras y las bombas de fusión entran en juego, anunciando el comienzo de una mayor eficiencia de extrusión.

7. El papel de la simulación y las pruebas: Las simulaciones avanzadas de dinámica de fluidos computacional (CFD), junto con las pruebas empíricas, validan las configuraciones propuestas de tornillo y barril. Esta síntesis de datos y experimentación crea una melodía de precisión.

8. Enfoque colaborativo: la colaboración entre los fabricantes de polímeros, los proveedores de equipos y los usuarios finales es vital para lograr los mejores resultados de personalización. La combinación de experiencia desde múltiples ángulos garantiza una solución integral que aborda todos los aspectos del procesamiento de polímeros.

English

English Français

Français Español

Español