Brindamos soluciones personalizadas a todos nuestros clientes y ofrecemos consejos técnicos completos que su empresa puede aprovechar.

Los cilindros de tornillo desempeñan un papel importante en la industria de procesamiento de plástico y son uno de los componentes principales de los equipos de moldeo de plástico. Afectan la calidad y la eficiencia de producción de los productos plásticos y también están relacionados con la estabilidad y el control de costos de toda la línea de producción.

En el proceso de moldeo por inyección, el cilindro del tornillo es responsable de fundir las materias primas plásticas y transportarlas a la cavidad del molde. Sus capacidades precisas de fusión y medición garantizan la consistencia y alta precisión de las piezas moldeadas por inyección. El diseño y la optimización estructural del tornillo pueden mejorar eficazmente la uniformidad de la mezcla y la eficiencia de fusión del plástico, reducir el consumo de energía y la tasa de desechos.

En el proceso de extrusión, el cilindro del tornillo desempeña un papel más complejo. No solo funde las materias primas plásticas, sino que también extruye el plástico fundido a una presión y caudal constantes mediante un control preciso de la velocidad del tornillo y la temperatura para formar perfiles, películas o tuberías continuas y otros productos. El rendimiento del cilindro del tornillo afecta directamente la precisión dimensional, la calidad de la superficie y la eficiencia de producción de los productos extruidos.

En el proceso de moldeo por soplado, el cilindro del husillo también desempeña un papel clave. Es responsable de fundir las materias primas plásticas e inyectarlas en el molde de soplado, y luego soplar el plástico fundido hasta darle la forma deseada del producto hueco mediante gas a alta presión. El efecto de fusión y el control de la temperatura del cilindro del tornillo son cruciales para la uniformidad del espesor de la pared, el brillo de la superficie y la resistencia de los productos moldeados por soplado.

Con más de 30 años de experiencia en fabricación para las principales empresas de maquinaria del mundo, barrilizar es reconocido como el fabricante de equipos de plastificación más grande y profesional de China. Proporcionamos tornillos y cilindros simples y gemelos (cilíndricos, paralelos) estándar y personalizados para maquinarias de inyección y extrusión.

El cilindro del tornillo es un componente clave en los equipos de procesamiento de plástico y se compone principalmente de dos partes: el tornillo y el cilindro. La siguiente es una breve introducción a estas dos partes, así como los efectos de parámetros como la relación de longitud de cada sección del tornillo, la profundidad de la ranura del tornillo y el diseño de la rosca sobre el efecto plastificante.

1. Los componentes principales del cilindro del tornillo.

Tornillo

El tornillo es el componente central del cilindro del tornillo, que es responsable de fundir, transportar, cortar y homogeneizar el plástico.

El tornillo suele dividirse en tres secciones: la sección de alimentación, la sección de compresión y la sección de homogeneización.

Sección de alimentación: responsable principal del transporte y precalentamiento preliminar de las materias primas plásticas. La ranura del tornillo de esta sección es más profunda y el paso es mayor, para acomodar más materias primas plásticas y calentarlas gradualmente mediante la fricción generada por la rotación.

Sección de compresión: la ranura del tornillo de esta sección se vuelve gradualmente menos profunda y el paso se hace más pequeño, ejerciendo una mayor fuerza de corte y fuerza de compresión sobre las materias primas plásticas, haciendo que gradualmente se derritan y se vuelvan más uniformes.

Sección de homogeneización: Principalmente responsable de una mayor homogeneización y transporte del plástico fundido. La profundidad de la ranura del tornillo, el paso y el diseño de la rosca de esta sección del tornillo se optimizan cuidadosamente para garantizar que la temperatura, la presión y la composición del plástico fundido sean altamente uniformes.

Barril

El cilindro es el canal para que gire el tornillo y el canal para el plástico fundido.

La pared interior del barril suele estar mecanizada y pulida con precisión para reducir la fricción y la resistencia y garantizar que el plástico fundido pueda fluir sin problemas.

Los elementos calefactores y sensores de temperatura generalmente se instalan en el barril para controlar con precisión la temperatura de la masa fundida.

2. La influencia de los parámetros de cada sección del tornillo en el efecto plastificante.

Relación de longitud

La relación de longitud de cada sección del tornillo tiene una influencia importante en el efecto plastificante. En términos generales, una sección de alimentación más larga favorece el precalentamiento y transporte completo de las materias primas plásticas; una sección de compresión moderada puede garantizar la fusión y homogeneización total de las materias primas plásticas; una sección de homogeneización más larga favorece una mayor homogeneización y estabilización del plástico fundido.

La selección de la relación de longitud debe considerarse exhaustivamente según factores como el tipo de plástico, la temperatura de procesamiento y la velocidad del tornillo.

Profundidad de la ranura del tornillo

La profundidad de la ranura del tornillo afecta directamente la capacidad de transporte del tornillo y el efecto de corte sobre las materias primas plásticas. Cuanto más profunda es la ranura del tornillo de la sección de alimentación, más materias primas plásticas se pueden acomodar y la fricción generada por la rotación la calienta gradualmente. Mientras que las ranuras de los tornillos de la sección de compresión y la sección de homogeneización se vuelven gradualmente menos profundas, se pueden aplicar mayores fuerzas de corte y compresión a las materias primas plásticas, lo que hace que se fundan gradualmente y se vuelvan más uniformes.

La selección de la profundidad de la ranura del tornillo debe considerarse exhaustivamente de acuerdo con factores como el tipo de plástico, la temperatura de procesamiento y la velocidad del tornillo. En términos generales, cuanto más profunda es la ranura del tornillo, mayor es la capacidad de transporte del tornillo para materias primas plásticas, pero el efecto de corte es relativamente débil; por el contrario, el efecto de cizallamiento es fuerte, pero la capacidad de transporte es relativamente débil.

Diseño de hilo

El diseño de la rosca también influye de manera importante en el efecto plastificante del tornillo. Diferentes diseños de roscas pueden producir diferentes fuerzas de corte y compresión, afectando así a la fusión y homogeneización de los plásticos.

Los diseños de hilos comunes incluyen igual distancia y diferente profundidad, igual profundidad y distancia desigual, y profundidad desigual y distancia desigual. La distancia igual y la profundidad desigual son los diseños más utilizados, que pueden aumentar el área de contacto entre el plástico y el cilindro y mejorar el efecto de transferencia de calor. Los diseños de igual profundidad y distancia desigual y de profundidad desigual y distancia desigual se pueden ajustar de manera flexible de acuerdo con los diferentes requisitos de procesamiento.

El papel del tornillo en la fusión, transporte, cizallado, homogeneización y otros procesos de plástico.

Fusión: el tornillo ejerce fuerza de corte y fuerza de fricción sobre la materia prima plástica a través de su diseño en espiral único y movimiento de rotación, lo que hace que se caliente y se derrita gradualmente. En este proceso, la geometría del tornillo, la velocidad y la coordinación del sistema de calentamiento son cruciales para garantizar que el plástico se pueda fundir de manera uniforme y eficiente.

Transporte: el plástico fundido es empujado por el tornillo y se mueve a lo largo de la dirección axial del cilindro y se transporta al molde u otro equipo de moldeo. La eficiencia de transporte del tornillo afecta directamente la velocidad de producción del procesamiento de plástico.

Cizallamiento: El diseño de rosca y ranura en espiral del tornillo le permite producir una acción de corte en el plástico fundido, lo que ayuda a mezclar y homogeneizar aún más el plástico. La acción de corte también ayuda a eliminar burbujas e impurezas del plástico y mejorar la calidad del producto.

Homogeneización: Durante el proceso de fusión y transporte, el tornillo garantiza que el plástico fundido sea altamente uniforme en temperatura y composición a través de su sección de compresión y sección de homogeneización inteligentemente diseñadas. Esto ayuda a eliminar los gradientes de temperatura y las diferencias de composición en la masa fundida, produciendo así productos de calidad constante.

La cooperación entre el cilindro y el tornillo garantiza el control de la temperatura y la estabilidad de la presión del plástico durante el procesamiento. Como canal para el plástico fundido, la pared interior del cilindro suele estar mecanizada y pulida con precisión para reducir la fricción y la resistencia. El barril suele estar equipado también con elementos calefactores y sensores de temperatura para controlar con precisión la temperatura de la masa fundida.

Cuando el tornillo gira en el cilindro, no sólo empuja el plástico fundido hacia adelante, sino que también forma un espacio relativamente cerrado al encajar estrechamente con la pared interior del cilindro. La temperatura y la presión del plástico fundido en este espacio se controlan y regulan eficazmente mediante el cizallamiento y la compresión del tornillo.

Además, el sistema de refrigeración del cañón también desempeña un papel fundamental. Ayuda a controlar la temperatura de la pared exterior del barril y evita que el calor se transfiera al ambiente externo demasiado rápido, asegurando así la estabilidad de la temperatura de la masa fundida durante el procesamiento.

Selección de materiales y tecnología de tratamiento de superficies.

Los materiales del cilindro del tornillo comúnmente utilizados incluyen acero de aleación de alta calidad y acero de aleación de cromo-molibdeno.

Acero aleado de alta calidad: este material tiene alta resistencia y dureza y puede soportar grandes tensiones mecánicas y térmicas. Al mismo tiempo, también tiene buena resistencia al desgaste y a la corrosión, y puede mantener un rendimiento estable en entornos de procesamiento hostiles.

Acero de aleación de cromo-molibdeno: este material se basa en acero de aleación de alta calidad y se añaden elementos de aleación como cromo y molibdeno para mejorar aún más su resistencia al desgaste, a la corrosión y a las altas temperaturas. Por lo tanto, el acero de aleación de cromo-molibdeno es particularmente adecuado para entornos de procesamiento de plásticos altamente corrosivos, de alta temperatura y alta presión.

Además de la selección de materiales, la tecnología de tratamiento de superficies también es un medio importante para mejorar la resistencia al desgaste y la vida útil del cilindro del tornillo. Las tecnologías de tratamiento de superficies más utilizadas incluyen nitruración y aleaciones de soldadura por pulverización.

Nitruración: La nitruración es una tecnología que forma una capa de nitruro duro en la superficie del cilindro del tornillo mediante una reacción química. Esta capa de nitruro tiene alta dureza y resistencia al desgaste, lo que puede mejorar significativamente la resistencia al desgaste y la vida útil del cilindro del tornillo.

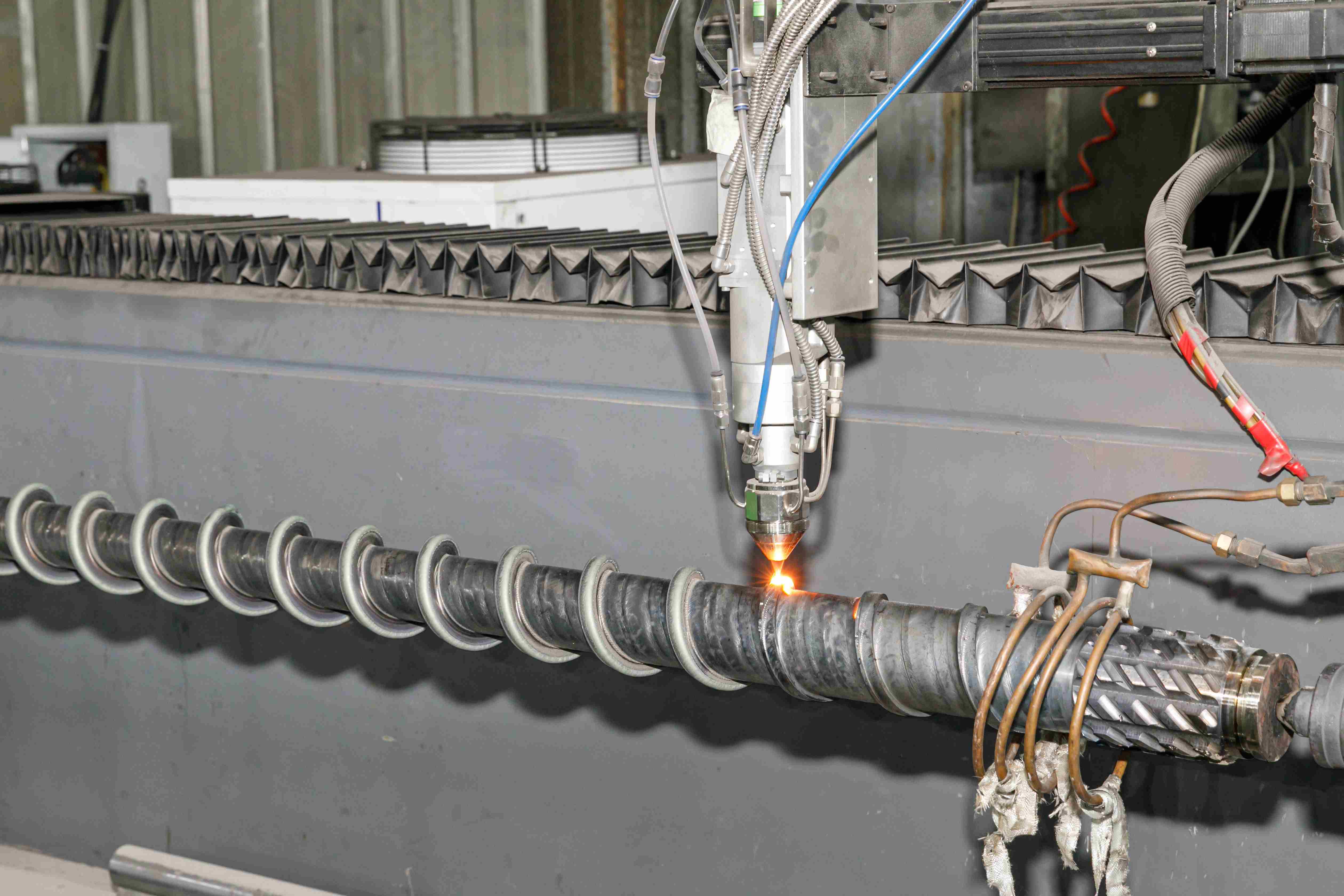

Aleación de soldadura por pulverización: la aleación de soldadura por pulverización es una tecnología que pulveriza polvo de aleación sobre la superficie del cilindro del tornillo a través de una llama de alta temperatura y lo fusiona con el material base. Esta tecnología puede formar una capa de aleación con excelente resistencia al desgaste y a la corrosión en la superficie del cilindro del tornillo, mejorando aún más su vida útil.

El proceso de fabricación del cilindro del tornillo es un proceso complejo y delicado, que incluye múltiples procesos como templado y revenido, conformación, moldeado, rectificado fino y pulido.

Temple y revenido: El temple y revenido es el primer paso en la fabricación del cilindro del tornillo. Mejora su organización interna y rendimiento calentando y enfriando las materias primas, sentando una buena base para procesos posteriores.

Conformación: La conformación es el proceso de cortar y dar forma preliminar a las materias primas templadas y revenidas de acuerdo con los requisitos de diseño. Este paso requiere un control preciso del tamaño y la forma para garantizar el buen progreso de los procesos posteriores.

Moldeo: El moldeo es el proceso de moldear con precisión las materias primas moldeadas a través de un molde. Este paso requiere un control estricto de parámetros como la temperatura y la presión para garantizar la precisión y el rendimiento del cilindro del tornillo.

Rectificado fino: el rectificado fino es el proceso de rectificado fino del cilindro del tornillo después del moldeo. Este paso puede eliminar rebabas e irregularidades en la superficie y mejorar la calidad de la superficie y la precisión del cilindro del tornillo.

Pulido: El pulido es el proceso de procesamiento adicional del cilindro del tornillo después del pulido fino. Mediante el pulido, la superficie del cilindro del tornillo se puede hacer más suave y brillante, mejorando su estética y vida útil.

Guía de selección de cilindros de tornillo

Seleccionar según tipo de plástico

Plásticos con poca estabilidad térmica: como el PVC, se recomienda elegir un tornillo gradual, que tiene una sección de compresión más larga y una conversión de energía suave durante la plastificación, lo que ayuda a reducir la descomposición térmica del plástico.

Plásticos cristalinos: como poliolefinas, PA, etc., el tornillo mutante es más adecuado, con una sección de compresión más corta, una conversión de energía más intensa durante la plastificación y puede derretir rápidamente el plástico.

Plásticos generales: los tornillos generales tienen una gran adaptabilidad y pueden adaptarse al procesamiento de una variedad de plásticos. Son adecuados para escenarios de producción donde es necesario cambiar con frecuencia el tipo de plástico.

Considere la relación de compresión y la relación de aspecto.

Relación de compresión: es la relación entre el volumen de la primera ranura del tornillo en la sección de alimentación del tornillo y el volumen de la última ranura del tornillo en la sección de homogeneización. Determina el grado de compresión del plástico en el tornillo, lo que a su vez influye en el efecto de plastificación. Generalmente, al procesar termoplásticos, se debe seleccionar un tornillo con una relación de compresión moderada; al procesar plásticos termoestables, es posible que se requiera una relación de compresión más alta.

Relación de aspecto: es la relación entre la longitud de la parte de trabajo del tornillo y el diámetro del tornillo. Cuanto mayor sea la relación de aspecto, más tiempo se calentará el plástico en el tornillo y más completa y uniforme será la plastificación. Sin embargo, una relación de aspecto excesivamente grande puede provocar problemas como un mayor consumo de energía y que los tornillos se doblen. Por lo tanto, al seleccionar la relación de aspecto, es necesario sopesarla de acuerdo con las características de procesamiento y los requisitos de producción del plástico específico.

2. La influencia de los parámetros en el efecto de plastificación.

Relación de compresión

La relación de compresión adecuada puede plastificar y compactar completamente el plástico granular y mejorar la calidad del producto. Sin embargo, una relación de compresión demasiado alta puede hacer que el tornillo soporte demasiada presión, aumentando el desgaste y el consumo de energía; una relación de compresión demasiado baja puede provocar una mala plastificación del plástico, afectando la calidad del producto.

relación de aspecto

Aumentar la relación de aspecto es beneficioso para la mezcla y plastificación de plásticos y mejora la calidad de la plastificación. Sin embargo, una relación de aspecto demasiado grande puede hacer que el plástico permanezca en el tornillo durante demasiado tiempo, provocando problemas de descomposición térmica; al mismo tiempo, también puede aumentar la dificultad de procesar y ensamblar el tornillo y el cilindro.

English

English Français

Français Español

Español